Por Alexandre Ouellet, Presidente, SimWell

NOTA: este artículo fue publicado originalmente por Rockwell en el Arena Newsletter.

Una mina y su planta de procesamiento de minerales asociada son entornos típicos en los que la simulación brinda beneficios importantes. La simulación se utiliza en estas plantas para abordar muchas consideraciones comerciales importantes:

- Grandes Inversiones

- Decisiones Estratégicas que tienen un gran impacto en la rentabilidad del proyecto

- Comprender los sistemas interdependientes y complejos

- Tiempos de espera en recursos clave

- Reservas y limitaciones de tanques

- Disponibilidad de encabezados en un momento dado

- tráfico en la mina

- Variabilidad en los datos

- Disponibilidad de equipos (fallas, mantenimiento preventivo, redundancia)

- Disponibilidad de operadores (RRHH limitados, horarios, especialidades de operadores, ausentismo)

- Propiedades del mineral (tipo de mineral, ley del mineral)

- tiempos de operación

- Factores meteorológicos

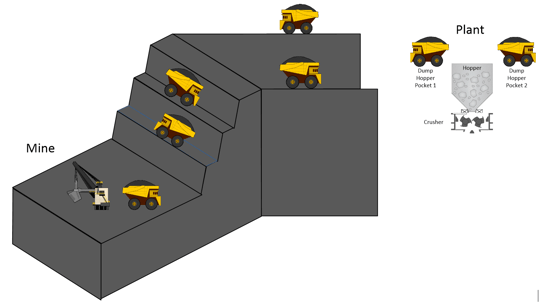

Transportando el Mineral con Camiones –> Sistema Discreto

Una mina es un sistema que se puede modelar muy bien utilizando la simulación de eventos discretos. Por ejemplo, en las operaciones de transporte de mineral, la secuencia es algo como lo siguiente (esto es obviamente una simplificación, pero es la base de cualquier modelo de camiones y palas):

- El camión se mueve hacia la pala.

- Espera su turno para cargarse

- se carga

- Se mueve hacia la trituradora

- Espera su turno para descargar

- Descargas en la trituradora

- vuelve a la pala

Estas operaciones representan un sistema discreto típico donde las entidades (camiones) pasan por un proceso y recursos de Toma-Retraso-Liberación (palas y bolsas de tolva de descarga).

Procesamiento de Mineral – Sistema Continuo

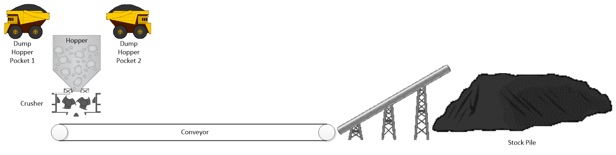

Sin embargo, los proyectos de simulación minera no se limitan a las propias operaciones mineras. Es igualmente importante poder modelar con precisión las operaciones de procesamiento del mineral.

La planta de procesamiento de minerales es más un sistema continuo que un sistema discreto. Para el resto de este artículo, supongamos el siguiente proceso básico.

Estrategias para Modelar Plantas de Procesamiento de Mineral y Sistemas Continuos

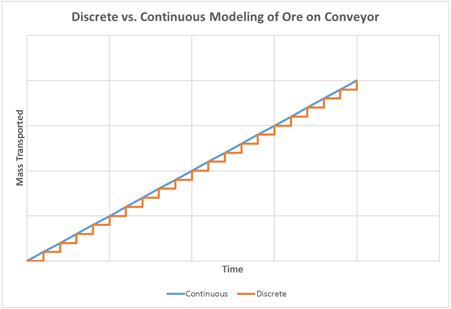

Una planta de procesamiento de minerales no es discreta, sino continua. En Arena es posible representar un flujo de mineral sobre una cinta transportadora de manera continua. También es posible discretizar el flujo, como sugieren Franzese y al. (2007). He aquí un análisis comparativo de los tres métodos:

- Masa discreta: una entidad = 1 unidad de masa

- Tiempo discreto: una entidad = masa movida durante una unidad de tiempo

- Continuo: utilizando la plantilla de proceso de flujo

Masa discreta

Con este método, el flujo continuo de mineral en el transportador se representa utilizando entidades discretas, mientras que la entidad es igual a una unidad predefinida de masa de mineral (por ejemplo: 1 entidad = 1 tonelada). Como se muestra en los gráficos a continuación, cuanto menor sea la masa de referencia, más cerca estará el modelo de un comportamiento continuo. Cuanto mayor es la masa, menos precisa es la simulación. Por lo tanto, es posible que desee elegir la unidad de referencia más pequeña posible para obtener los resultados más precisos. El problema es que cuanto menor sea la masa de referencia, mayor será el número de eventos únicos. Por lo tanto, el modelo será más largo para ejecutar. Un modelo lento significa un trabajo de verificación y validación más tedioso. Además, el costo de ejecutar varios escenarios aumenta, lo que puede obligar al analista a reducir la cantidad de escenarios a ejecutar o aumentar la duración del proyecto. Por lo tanto, es importante elegir una unidad de referencia que sea un buen compromiso entre la precisión y el rendimiento del modelo. Esa unidad depende del volumen total de masa movida dentro del marco de tiempo simulado, la precisión requerida del modelo y el tipo de decisión que se debe tomar.

Tiempo discreto

Este método es similar al anterior. El flujo de mineral se representa de manera discreta, mientras que una entidad corresponde a la masa transferida en un tiempo determinado. (por ejemplo: 1 entidad = la masa transferida durante un minuto). Análogamente, cuanto más corta sea la unidad de tiempo elegida, más cerca estaremos de ejecutar un modelo continuo. Por supuesto, una unidad de tiempo más larga significa una precisión más baja. Además, cuanto más corta sea la unidad de tiempo, más costosa será la simulación en términos de tiempo de ejecución por computadora.

Continuo

Il es posible modelar el transporte de mineral en transportadores de manera continua en Arena, utilizando las herramientas provistas en la Plantilla de Proceso de Flujo. Si uno modela la secuencia Hopper-Crusher-Conveyor-StockPile que se muestra en la imagen de arriba, la tolva y la pila de almacenamiento están representadas por tanques. Cada cavidad de la tolva de descarga se representa como un regulador. Cuando el camión llega y comienza a descargar en la tolva, agarra un Regulador, luego Fluye en el Tanque hasta que se vacía la cantidad de mineral en el camión y, finalmente, Libera el Regulador. El transportador se representa como un Flujo entre un Regulador de Salida de la tolva y un Regulador de Entrada del acopio. A continuación se muestra una imagen de Arena Logic. Póngase en contacto con nosotros si desea recibir este modelo.

La trituradora no necesita estar representada por un equipo ya que está en serie con la Tolva y no tiene acumulación dentro de ella. Si la trituradora está en mantenimiento, entonces la tasa de flujo que sale de la tolva simplemente se puede regular (asignar) a cero. No siempre hay acumulación antes de cada equipo dentro de un proceso. Si se necesita modelar un proceso que agrega o elimina masa, entonces se puede modelar como un tanque sin acumulación y dentro del cual el flujo de entrada siempre se mantendrá igual al flujo de salida.

Las ventajas de usar la plantilla de proceso de flujo son:

- Sin pérdida de precisión debido a la discretización

- Velocidad de ejecución del modelo: transferir 100 toneladas de la tolva al acopio genera solo 2 eventos: inicio y fin de flujo

Estas ventajas vienen con un costo que puede ser más o menos costoso, dependiendo de la aplicación. En efecto, entre discreto y continuo, perdemos el concepto de entidad. La entidad puede ser crucial si debemos poder rastrear los atributos del mineral con precisión (ley del mineral, por ejemplo). También debemos vivir con la suposición de que la longitud del transportador es insignificante en nuestro sistema. La suposición suele ser aceptable con transportadores continuos, ya que la secuencia de eventos al final del transportador es la misma que al comienzo del transportador. Este es aún más el caso de las plantas que funcionan las 24 horas del día, los 7 días de la semana o las plantas donde los transportadores no se vacían al final de un turno.

Métodos discretos vs continuos

La elección de un método de modelado depende del sistema que necesita ser modelado.

Si debemos rastrear los atributos del mineral con precisión, es preferible optar por métodos discretos. Otros factores también podrían llevarnos a elegir un método discreto. Por ejemplo, la reparación de un transportador después de una falla puede depender de la cantidad de mineral que viaja por él.

Si, por el contrario, no es necesario rastrear los atributos del mineral o si el nivel de precisión requerido para las características del mineral es menos importante que la precisión requerida para la masa, entonces debería ser preferible utilizar las herramientas del Plantilla de Proceso de Flujo, ya que mejoran el tiempo de ejecución del modelo.

Más información sobre la plantilla de proceso de flujo

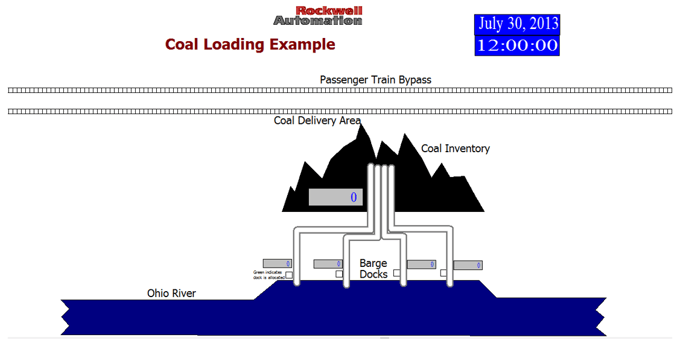

Para obtener más información sobre la Plantilla de proceso de flujo, puede, por supuesto, recibir capacitación profesional o una sesión de entrenamiento con SimWell. Si prefiere aprender por sí mismo, le sugiero que mire el ejemplo de "Carga de carbón" provisto con el software Arena. Puede encontrar ese ejemplo en la siguiente ruta, en su computadora: C:UsersPublicDocumentsRockwell SoftwareArenaExamplesFlowProcess

This model created by Rockwell demonstrates in a simple context the complete range of tools from the Flow Process Template.