Étude de cas : La simulation aide à identifier les goulots d'étranglement et à optimiser la conception d'un entrepôt afin de maximiser le débit

Aperçu général

Notre client est impatient de concevoir l'un des plus grands entrepôts d'Amérique du Nord pour répondre à l'augmentation des volumes de vente au détail au cours des 10 à 15 prochaines années.

- Comme il s'agit d'un projet de type "greenfield analysis", notre client doit répondre à de nombreuses questions telles que :

- Combien de portes de quai seraient nécessaires pour traiter les volumes de camions entrants ?

- Combien de ressources (chariots élévateurs, transpalettes...) seraient nécessaires pour décharger les camions et réduire les délais d'exécution ?

- Les opérations d'entreposage conçues permettraient-elles de traiter et de décharger les volumes entrants et d'atteindre les débits de sortie souhaités ?

Il est clair qu'il ne s'agit pas d'une tâche quotidienne ordinaire qui pourrait être résolue à l'aide de mathématiques simples ou même complexes. L'interaction des ressources et les dépendances étant au cœur de ce problème, la simulation serait la seule solution efficace en termes de temps et de budget pour aider les chefs d'entreprise à prendre les bonnes décisions à chaque fois.

Combien peut-il supporter?

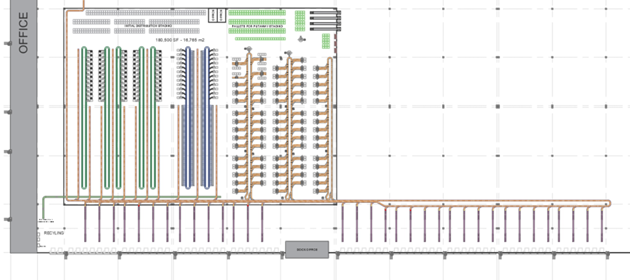

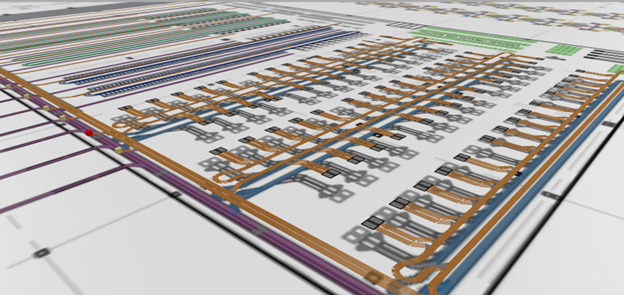

Avec plus de 50 portes de quai et zones de stockage, une catégorisation complexe des palettes et des unités de stock, des stations de tri et un énorme système de convoyage, notre client savait que la simulation était le meilleur moyen de valider les conceptions actuelles de l'entrepôt et de tester leur système "virtuel".

Prenons l'exemple de l'activité de déchargement des camions : il ne s'agit pas d'une activité à temps fixe que nous pouvons utiliser pour calculer le nombre de camions que nous pourrions décharger au cours d'une journée donnée. Le délai de déchargement d'un camion dépend de plusieurs facteurs :

- L'horaire d'arrivée/le retard d'un camion

- La taille et le chargement d'un camion

- La disponibilité des portes de quai

- Les volumes/capacités des zones de transit

- La disponibilité du chariot élévateur à fourche/du transpalette.

La simulation est le seul outil qui prend tous ces facteurs en considération et qui permet d'évaluer et d'atténuer les goulets d'étranglement.

La solution pour réperer les goulets d'étranglement

La première étape a consisté à collecter des données sur les opérations actuelles de l'entrepôt. Il s'agissait notamment d'informations sur l'agencement de l'entrepôt, les processus d'exécution des commandes et les niveaux de personnel.

Les données collectées ont ensuite été utilisées pour développer un modèle de simulation à l'aide d'Anylogic. Le modèle a été conçu pour représenter le plan d'exploitation actuel de l'entrepôt et pour permettre de tester le système par rapport aux prévisions d'augmentation des volumes entrants.

Le modèle de simulation a ensuite été utilisé pour tester différents scénarios afin d'identifier les changements les plus efficaces pour préparer l'entrepôt à l'augmentation des volumes futurs. Les scénarios testés comprenaient des modifications de l'agencement de l'entrepôt, de la vitesse des convoyeurs, des processus d'exécution des commandes et des niveaux de personnel.

Les résultats préliminaires ont mis en évidence la capacité du convoyeur principal et des stations de traitement à traiter les volumes entrants. En raison de la lenteur du traitement des palettes entrantes dans les zones de transit, les files d'attente de camions s'accumulaient dans la cour.

L’anticipation a permis d'éviter des erreurs de conception coûteuses

En modélisant le système de convoyage actuel et en estimant l'impact de l'augmentation des volumes, la simulation a permis d'anticiper et d'atténuer les goulets d'étranglement opérationnels avant la mise en œuvre finale sur site, ce qui a permis d'économiser beaucoup d'argent. Cela a permis au client d'identifier les domaines d'amélioration et de formuler des recommandations pour la refonte du système de convoyage des marchandises entrantes.

Le modèle étant désormais en place, notre client peut essayer différents schémas de convoyeurs et logiques opérationnelles pour valider et vérifier son succès pratiquement avant l'approbation finale.

Prendre des décisions de conception en toute confiance avec SimWell

La logistique devenant de plus en plus complexe, les responsables d'entrepôts se tournent vers la simulation pour tester les changements et comprendre quelles sont les meilleures décisions avant d'investir du temps et de l'argent dans une application réelle.

Avec un modèle de simulation construit par SimWell, vous gagnerez du temps et de l'argent en évitant des erreurs coûteuses. Appelez-nous dès maintenant pour savoir comment nous pouvons vous aider à tirer le meilleur parti de vos entrepôts.