Estudio de caso: La simulación ayuda a identificar cuellos de botella y optimizar el diseño de un almacén para maximizar el rendimiento

Visión General

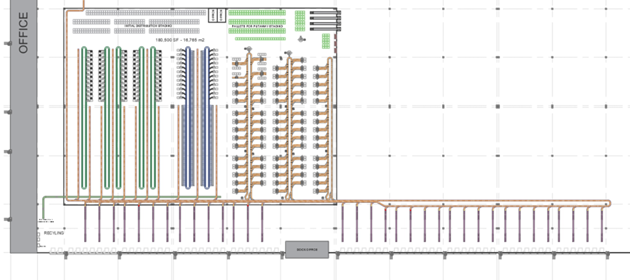

Nuestro cliente tiene la intención de diseñar uno de los almacenes más grandes de América del Norte para satisfacer los volúmenes crecientes de productos para sus tiendas durante los próximos 10 a 15 años.

l tratarse de un proyecto de análisis de campo nuevo (greenfield), nuestro cliente tiene muchas preguntas que responder, como:

- ¿Cuántas puertas de muelle serían necesarias para gestionar el volumen de camiones entrantes?

- ¿Cuántos recursos (montacargas, transpaletas...) serían necesarios para descargar los camiones y reducir el tiempo de rotación?

- ¿Las operaciones diseñadas del almacén serán suficientes para descargar y processar los volúmenes de entrada y además alcanzar los niveles deseados de rendimiento en la salida?

Está claro que este no es un desafío cotidiano que se pueda resolver utilizando matemáticas simples o incluso complejas. Con la interacción de recursos y las dependencias en el centro de este problema empresarial, la simulación sería la única solución eficiente en tiempo y presupuesto para ayudar a los líderes empresariales a tomar las decisiones correctas en todo momento.

Cuánto tanto rendimiento puede lograrse?

Con más de 50 puertas de carga entrante y áreas de almacenamiento, una categorización compleja de paletas/SKU (unidades de mantenimiento de stock), estaciones de clasificación y un sistema de transportador masivo en el centro, nuestro cliente sabía que la simulación era su mejor opción para validar los diseños actuales del almacén y someter su sistema "virtual" a pruebas de estrés.

Veamos la actividad de descarga de camiones como ejemplo: esta no es una actividad de tiempo fijo que podamos utilizar para calcular cuántos camiones podríamos descargar durante un día determinado. El retraso en la descarga de un camión depende de varios factores:

- Programa de llegada/retraso de un camión

- El tamaño y la carga de un camión

- La disponibilidad de puertas de muelle

- Los volúmenes/capacidades de las áreas de preparación

- a disponibilidad de montacargas/transpaletas

La simulación es la única herramienta que tiene en cuenta todos estos factores y ayuda a evaluar y mitigar los cuellos de botella adecuados.

La solución para identificar los cuellos de botella

El primer paso consistió en recopilar datos sobre las operaciones actuales del almacén. Esto incluyó información sobre el diseño del almacén, los procesos de cumplimiento de pedidos y los niveles de personal.

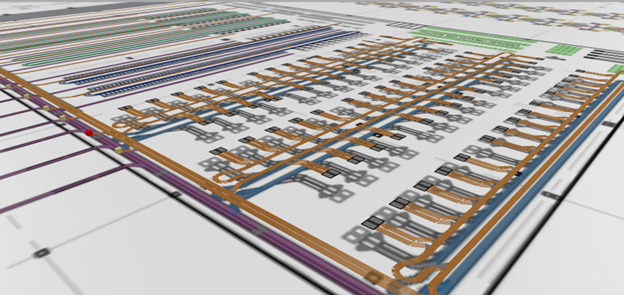

Los datos recopilados se utilizaron para desarrollar un modelo de simulación utilizando Anylogic. El modelo fue diseñado para representar el plan actual de operaciones del almacén y permitir la prueba del sistema frente a volúmenes entrantes previstos en aumento.

l modelo de simulación se utilizó para probar diferentes escenarios y así identificar los cambios más efectivos para preparar el almacén para volúmenes futuros más altos. Los escenarios probados incluyeron cambios en la distribución del almacén, velocidades de las bandas transportadoras, procesos de cumplimiento de pedidos y niveles de personal.

Los resultados preliminares de la ejecución mostraron algunas preocupaciones sobre la capacidad de la banda transportadora principal y las estaciones de procesamiento para despejar los volúmenes de entrada. Con un tiempo lento de rotación de los palets entrantes en las áreas de almacenamiento, los tiempos de espera de camiones entrantes incrementaban.

La anticipación evitó costosos errores de diseño

Al modelar el sistema de transportadores actual y estimar el impacto de los volúmenes incrementados, la simulación fue capaz de anticipar y mitigar los cuellos de botella operativos antes de la implementación final en el lugar, ahorrando mucho dinero en el proceso. Esto permitió al cliente identificar áreas de mejora y desarrollar recomendaciones para el rediseño del sistema de transportadores de entrada.

Con el modelo ahora en su lugar, nuestro cliente puede probar diferentes esquemas de transportadores y lógica operativa para validar y verificar su éxito de forma virtual antes de la aprobación final.

Tome decisiones de diseño con confianza con SimWell

A medida que la logística se vuelve más compleja, los gerentes de almacén recurren a la simulación para probar cambios y comprender qué decisiones son las mejores antes de invertir tiempo y dinero en una aplicación del mundo real.

Con un modelo de simulación construido por SimWell, ahorrará tiempo y dinero al evitar costosos errores. Llámenos ahora para ver cómo podemos ayudarlo a obtener lo mejor de sus almacenes.