Le transport de matériaux en vrac par train représente un défi unique et complexe. Bien que l'objectif ultime puisse sembler simple et direct, les systèmes utilisés pour superviser ce processus sont généralement assez complexes, car ils nécessitent l'intégration d'équipes indépendantes.

C'est assez simple, non ? Pas tout à fait. Ces systèmes sont généralement gérés par des équipes dans des centres de contrôle qui sont comparables à ceux requis pour des missions spatiales ! Voyons ce avec quoi ces équipes travaillent.

Le défi, première partie

Systèmes complexes dans des environnements en évolution rapide

Le défi de la planification intégrée commence avec toutes les contraintes auxquelles une équipe de logistique ferroviaire doit faire face et s'adapter, telles que :

- Les trains sont souvent agrégés à partir de plusieurs blocs provenant de différentes sources qui doivent être synchronisées sur le réseau.

- Les segments de rail unidirectionnels sont très rares, il est donc nécessaire de planifier soigneusement la position des embranchements pour permettre la rencontre des trains, et la synchronisation de ces rencontres est toujours un défi.

- Les sources ne sont pas toujours en mesure de charger et de livrer les wagons à temps.

- Certains tronçons ferroviaires peuvent être exploités par des tiers qui n'accordent souvent que des délais très courts pour la prise en charge et la dépose des wagons à différents endroits.

- L'équipement doit être entretenu régulièrement (sorties de chargement, locomotives, bennes, chargeurs de navires, hangars, rails, voies de garage, etc.), faute de quoi le risque d'événements de maintenance imprévus augmente chaque jour.

- Gestion des ressources humaines (disponibilité, absentéisme, chefs de train qui échangent des équipes, formation, etc.)

- Gestion du parc de voitures (toujours suffisamment de voitures juste à temps sur chaque site)

- Les événements météorologiques peuvent entraîner des retards (pas de chargement s'il pleut).

- Les événements météorologiques qui semblent se produire de plus en plus souvent (incendies de forêt, inondations, tornades, etc.).

Comme pour toutes les chaînes d'approvisionnement, l'ensemble doit être géré de la manière la plus rigoureuse possible, et toute activité non planifiée dans le système peut provoquer une série d'événements qui peuvent prendre des heures, des jours, voire des semaines pour se stabiliser à nouveau. D'une certaine manière, le centre de contrôle est presque toujours en mode de gestion de crise, essayant de faire fonctionner le système aussi bien que possible... c'est juste que certains jours, la crise est un peu moins grave.

Dans cet environnement continu, en évolution rapide et difficile à contrôler, le rôle de l'équipe logistique est donc le suivant :

- Rassembler toutes les informations stratégiques et opérationnelles disponibles sur le système et établir en permanence le meilleur plan prospectif possible à long terme.

- Jour après jour et minute après minute, contrôler l'exécution du plan et réagir aussi rapidement que possible à tout changement ou écart.

- Il s'agit d'une boucle continue de collecte de données et de formulation d'un nouveau plan, puis d'exécution et de contrôle du plan.

Il existe un dicton courant dans l'armée qui peut être adapté pour expliquer le problème qui nous occupe ici :

"[...] aucun plan ne survit au premier contact avec la réalité de l'ennemi"[1].[1]

Nous planifions donc en permanence, mais le plan disparaît aussi vite que nous pouvons le générer et nous devons nous adapter ou, comme l'a dit Eisenhower: "Les plans ne valent rien, mais la planification est tout"[2].

L'essentiel est que tout repose sur la qualité des données/informations disponibles et sur la capacité de l'équipe à les traiter rapidement, efficacement et correctement.

Le défi, deuxième partie

Le caractère unique des opérations de chaque réseau ferroviaire et une équipe sous pression

Il s'agit d'un réseau de pièces qui évolue rapidement, avec des problèmes qui évoluent rapidement, et ces problèmes requièrent des solutions tout aussi rapides et correctes pour que le système reste optimisé et fonctionne sans heurts.

Il doit bien exister des solutions prêtes à l'emploi pour y parvenir, n'est-ce pas?

Oui, mais non… expliquons:

- Il n'y a pas deux centres de contrôle identiques car ils sont en fait les cerveaux de systèmes uniques qui fonctionnent dans des environnements uniques avec des composants uniques... et la complexité de tout cela augmente de façon exponentielle avec le nombre de composants gérés (sources, clients, types de produits, terminaux, fournisseurs de services ferroviaires, etc.)

- Par rapport aux centres d'opérations des missions spatiales où les contraintes applicables ne changent jamais (lois de la physique), les contraintes des opérations logistiques ferroviaires changent tous les jours.

- La logistique ferroviaire étant une industrie plus ancienne, elle est souvent gérée avec une pléthore d'outils internes, de feuilles de calcul, de bases de données, d'e-mails et d'appels téléphoniques, avec différents niveaux d'expérience en matière de rationalisation.

Parce que chacun de ces systèmes est unique, il n'existe pas d'outil unique qui permettrait d'automatiser tout ce travail pour toutes ces équipes...

Récapitulons:

- Une équipe continuellement en mode crise ;

- Gérer un système complexe, unique et très sensible aux perturbations, composé de centaines d'éléments ;

- Doit gérer des tonnes de données provenant de sources informelles, les partager avec ses pairs et essayer de trouver la meilleure chose à faire pour exécuter le plan, de la manière la plus optimale et la plus rapide possible.

Cela vous semble familier?

Il n'est donc pas étonnant qu'ils aient besoin de salles de contrôle aussi sophistiquées ! Ce n'est pas le genre d'équipe que vous pouvez perturber en essayant de mettre en œuvre une solution logicielle monolithique qui fait tout en rêvant qu'elle leur facilitera le travail dans 5 ans. Ils ont besoin d'aide, maintenant.

C'est là que l'équipe de SimWell entre en jeu avec son approche incrémentale.

La Solution

Une Salle de Contrôle de Type Jumeau Numérique

Cela permet d'innover sans perturbation, en construisant progressivement des solutions d'intégration, de prédiction et d'optimisation pour soutenir l'équipe.

Tout d'abord, en travaillant avec les futurs utilisateurs, nous avons identifié la priorité fondamentale qui consiste à garantir des opérations plus efficaces pour le concept de produit le plus rapidement livrable.

- Simulez des scénarios de répartition à court terme et obtenez des résultats préliminaires pour le chemin de fer et ses opérations associées, notamment la production, l'expédition, la maintenance et la gestion des ressources.

Pour y parvenir avec un minimum de perturbations opérationnelles, SimWell a proposé une solution axée sur la construction des sections les plus critiques et les plus urgentes des opérations du client, tout en mettant en œuvre des versions simplifiées de leurs autres services pour assurer une visibilité de bout en bout de leur processus.

Voici un résumé de l'approche et de la solution proposée:

- Hiérarchiser les sections critiques et urgentes de la construction pour une visibilité de bout en bout.

- Rationaliser les informations système en temps réel et simplifier les opérations.

- Appliquer le développement itératif et la pensée modulaire (méthodologie Agile SimWell).

- Progresser continuellement vers un jumeau numérique entièrement intégré du système complet.

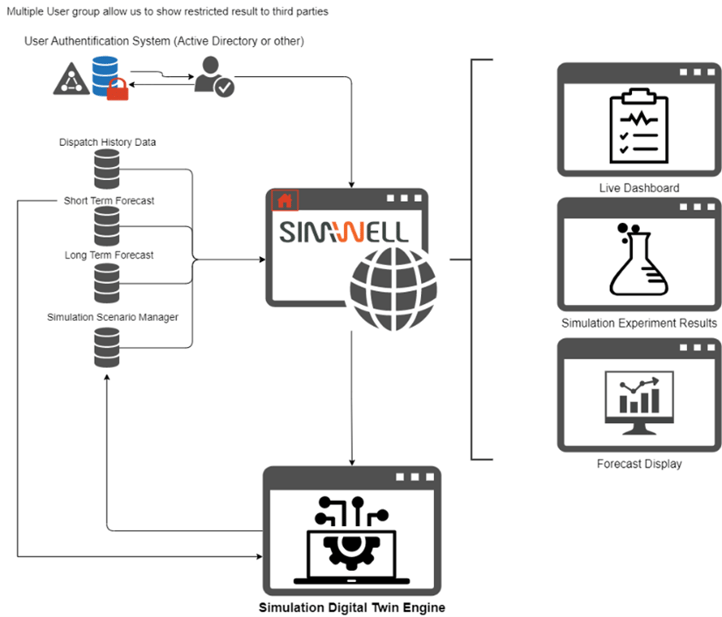

La figure suivante présente l'architecture de haut niveau de la solution web développée pour aider la salle de contrôle à comprendre l'état du système, à effectuer des expériences de simulation et à visualiser les prévisions :

Figure 2 - Architecture du jumeau numérique SimWell (plate-forme Web)

Les résultats du projet

En s'appuyant sur cette approche, SimWell a fourni une solution de jumelage numérique qui a apporté une valeur immédiate et a jeté les bases d'une future mise à l'échelle. La solution a été élaborée en donnant la priorité aux opérations les plus critiques et les plus urgentes et en ajoutant progressivement de la sophistication en fonction des besoins. Cette approche a permis d'augmenter le débit du système et d'obtenir un retour sur investissement plus rapide par rapport aux solutions prêtes à l'emploi, garantissant ainsi que la solution était capable de soutenir financièrement sa propre vision future... sans rien casser.

Des projets typiques de logistique ferroviaire ont permis de simuler des scénarios en quelques secondes, générant de nouvelles perspectives et de nouveaux résultats à partir des données existantes. Le succès a conduit à des clients satisfaits, à des phases futures et à des projets pour lesquels nous mettons en œuvre une solution à plus grande échelle avec un champ d'opérations plus large, et nous intégrons progressivement des technologies d'optimisation et d'intelligence artificielle pour continuer à rendre le travail des opérateurs du centre de contrôle moins stressant... une étape après l'autre.

Une approche applicable à tous les secteurs

Bien que cet article se concentre sur le secteur spécifique du transport ferroviaire, les mêmes idées et approches peuvent être appliquées partout. Notez les similitudes avec d'autres industries telles que la fabrication, l'ordonnancement, l'exploitation minière, les soins de santé, la chaîne d'approvisionnement, etc. : une quantité infinie de données provenant de sources formelles et informelles, un rythme rapide, un mode d'urgence constant, la peur d'une mise en œuvre technologique monolithique risquée, des défis pour démontrer le retour sur investissement afin de débloquer les fonds nécessaires, etc.

Les similitudes sont évidentes, mais comment une solution conçue pour une grande équipe dans une salle de contrôle peut-elle s'intégrer dans vos opérations ? Chez SimWell, nous pensons que chaque responsable d'exploitation ou d'usine (ou tout décideur en fait) aurait intérêt à imaginer ses outils comme une salle de contrôle, même s'il ne s'agit pas d'une salle physique avec des douzaines d'écrans.

En adoptant ce cadre de pensée, la voie à suivre devient plus claire... pour accroître les connaissances des décideurs afin qu'ils puissent prendre les meilleures décisions possibles à tout moment :

-

Visibilité sur le moment, en exploitant et en présentant toutes les informations importantes en direct dans des tableaux de bord intégrés.

-

L'analyse prédictive et prescriptive, en développant des outils de prévision robustes et un environnement d'expérimentation sans risque.

Réservez une démonstration pour voir comment SimWell peut vous aider à augmenter vos connaissances pour prendre des décisions plus calculées et améliorer vos systèmes et vos opérations.

Footnotes

2 1958, Documents publics des présidents des États-Unis, Dwight D. Eisenhower, 1957, contenant les messages publics, les discours et les déclarations du président, remarques lors de la conférence de la réserve exécutive de la défense nationale.